Холодное и горячее цинкование: технологии и преимущества

Малогабаритные буровые установки – спецтехника, условия работы которой создают повышенный риск образования коррозии различных элементов устройства. Цинкование является наиболее эффективным способом защиты металлов от разрушительного коррозионного воздействия и сегодня широко применяется в том числе для защиты кузовов автомобилей, выступающих в качестве шасси МГБУ. Толщина слоя напрямую зависит от примененной технологии покрытия. Уже в 1742 году мир узнал о таких эффективных методах как горячее и холодное цинкование. В сегодняшней статье мы рассмотрим особенности каждой технологии.

Особенности горячего цинкования

В ходе данного метода необходимые детали помещают в ванну, заполненную горячим цинком при температурном режиме в +460°С. Предварительно изделия обезжиривают, затем промывают и протравливают, а после – подвергают повторному промыванию. По окончанию всех процедур детали помещают в особый вращающийся барабан с целью обеспечить равномерное распределение горячего цинка по поверхности изделий. На последующем этапе удаляются его излишки.

В ходе данного метода необходимые детали помещают в ванну, заполненную горячим цинком при температурном режиме в +460°С. Предварительно изделия обезжиривают, затем промывают и протравливают, а после – подвергают повторному промыванию. По окончанию всех процедур детали помещают в особый вращающийся барабан с целью обеспечить равномерное распределение горячего цинка по поверхности изделий. На последующем этапе удаляются его излишки.

Достоинства и недостатки горячего цинкования

Вышеуказанная защитная технология является крайне эффективной, ведь карбонат цинка предотвращает окисление металла и появление коррозии. Показатель толщины покрытия лежит в диапазоне 40-85 мкм (в идеале — 45-65 мкм).

Проведя ряд экспериментов, ученым удалось установить, что наличие защитного покрытия позволяет изделиям сохранять свой первоначальный вид свыше 65 лет в промышленном регионе, и до 120 лет – в экологически чистой среде.

Ввиду различия между электрохимическими потенциалами металлов, цинк «перемещается» со скоростью почти 2 мм в год, таким образом, устраняя механические повреждения.

По окончанию всех манипуляций поверхность обработанной детали становится шероховатой, поэтому уместно ее покрасить. Готовое изделие отличается в разы меньшей стоимостью, чем стальной аналог из нержавейки.

Выраженным минусом метода является низкая точность изделий ввиду неравномерности толщины покрытия. Данный изъян успешно был ликвидирован разработчиками универсального покрытия Дельта (Дакромет).

Еще один минус – элементы, которые надо покрыть, требуют особой высадки. Дополнительно вышеуказанная технология подразумевает использование крепежных деталей с параметрами исключительно от М8. Несмотря на все недочеты технология остается оптимальным средством защиты крупных деталей от коррозии по причине своей экономичности.

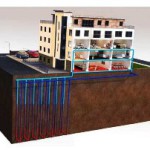

Особенности холодного цинкования

Метод подразумевает покрытие поверхности металла особыми двух- и трехкомпонентными составами. Данная технология технически является аналогичной процедуре стандартной покраски металлоизделий.

Преимущества холодного цинкования:

- Отсутствие потребности задействовать дорогостоящее техническое оснащение на этапе нанесения состава.

- Нет ограничений на параметры изделий, подвергаемых цинкованию.

- Покрытие без труда удается восстановить вручную.

- Возможность проведения предварительной подготовки и оцинковки изделий на месте.

- Диапазон температур, при которых можно выполнять необходимые работы по цинкованию, находится в пределе от -15°C до +40°С.

- Оцинкованные поверхности поддаются свариванию и наделены долей гибкости. Эти свойства способствуют сохранению целостности металла при колебании температуры окружающей среды.

Недостатком метода является повышенная токсичность ряда компонентов состава для рабочих, которые наносят цинковое покрытие на металл.

По данным статистики, каждый год десятая (!) тонна металла разрушается вследствие коррозионного воздействия. По этой причине следует уделять повышенное внимание защите поверхности.

Цинкование – это эффективный метод, способный увеличить эксплуатационный период металлоизделий на несколько десятилетий.

info@rosprombur.ru

info@rosprombur.ru

Заказать онлайн-презентацию

Заказать онлайн-презентацию Задать вопрос

Задать вопрос Заказать звонок

Заказать звонок

e-mail

e-mail Карта сайта

Карта сайта Мы ВКонтакте

Мы ВКонтакте Instagram

Instagram