Способы сварки кольцевых стыков труб

Сегодня существует великое множество сварочных технологий, которые применяют с оглядкой на вид обрабатываемых металлоконструкций и специфику их дальнейшего использования. При соединении стыков труб также могут быть задействованы разные типы сварки.

Об использовании электрической сварки

При сочленении труб, имеющих толщину стенок от 3 мм, обычно задействуют электрическую сварку. В ходе монтажа магистральных трубопроводов для этого применяют одну из двух схем:

При сочленении труб, имеющих толщину стенок от 3 мм, обычно задействуют электрическую сварку. В ходе монтажа магистральных трубопроводов для этого применяют одну из двух схем:

- трубы разводят по месту их будущего размещения, после чего соединяют при помощи актуальных стыковых машин;

- одиночные трубные изделия сваривают в секции на специализированных базах, после чего подготовленные конструкции транспортируют на трассу, где соединяют в непрерывную сеть.

На практике чаще используют второй способ.

Калиброванные, готовые под сварку концы одиночных труб центрируют при помощи струбцин, хомутов и иных сборочных приспособлений. Выполнив проверку такой сборки, стыки прихватывают в трех местах. В случае если работа ведется с трубами крупных диаметров, такие прихватки ставят на расстоянии в 35-40 см друг от друга (тогда число их может расти). Отечественные специалисты, как правило, используют в подобных случаях многослойную сварку – это оказывает положительное влияние и на структуру, и на плотность шва.

О применении автоматического сваривания

В наши дни все чаще для выполнения поворотных стыков труб используют автоматическую сварку под флюсом. Для производства качественного соединения применяют:

- сварку, предусматривающую принудительное формирование наружного, но свободное – внутреннего шва в трубном изделии;

- сваривание с подкладным кольцом;

- сварку, выполняемую в среде углекислого газа;

- двустороннее сваривание под флюсом.

В случае применения автоматизации процесс происходит в несколько этапов. Для начала собирают секцию в 3-5 труб. В дальнейшем такой сегмент подают на специализированную установку, оснащенную торцовым вращателем. Каждый стык проваривается аппаратом в два слоя.

Весьма популярна автоматическая сварка с использованием подкладного кольца. Обычно этот элемент имеет ширину в 2,5-4 см и толщину 0,4 см. Перед началом процесса разрезанное кольцо помещают в конец одной из свариваемых труб, где его подгоняют по месту и прихватывают к внутренней поверхности. К выступающему краю кольца крепят окончание другого монтируемого трубного изделия. В этом случае зазор стыка не должен превышать 0,1 см для автоматической, быть не менее 0,3 см – для ручной сварки.

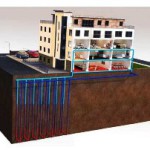

Сравнительно недавно была разработана специализированная установка для выполнения двухсторонней сварки под флюсом для трубных изделий диаметром 72 см (без использования подкладного кольца). Данное устроение при помощи сварочной головки производит внутреннюю часть стыкового шва (задействуется флюсоременная подушка), после чего включаются наружные приспособления и проваривают внешнюю шовную часть сочленения труб.

Кроме того, набирает популярность автоматическая сварка трубных изделий, производимая в среде углекислого газа. Для выполнения поворотных стыков в подобных случаях не применяют подкладочные внутренние кольца. Сварка этого типа актуальна для сочленения труб любого диаметра. Немаловажно, что пространственное положение получаемых швов может быть любым.

info@rosprombur.ru

info@rosprombur.ru

Заказать онлайн-презентацию

Заказать онлайн-презентацию Задать вопрос

Задать вопрос Заказать звонок

Заказать звонок

e-mail

e-mail Карта сайта

Карта сайта Мы ВКонтакте

Мы ВКонтакте Instagram

Instagram