Работа нефтеперерабатывающего завода

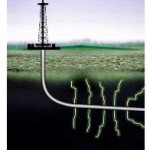

Автомобили, грузовики, поезда, корабли и самолеты — все это работает на топливе, полученном из нефти. Также известная как «сырая нефть», эта густая, черная, богатая энергией жидкость, похороненная глубоко под землей, стала самым важным источником энергии в мире в 20-м веке. После выкачивания на поверхность нефть отправляется или перекачивается на нефтеперерабатывающий завод и разделяется на бензин, керосин и дизельное топливо, а также на целый ряд других продуктов нефтехимии, используемых для изготовления всего, от красок до пластмасс.

Нефтяное топливо делается из углеводородов на нефтеперерабатывающем заводе: молекулы состоят в основном из углерода и атомов водорода (с меньшим количеством других элементов, таких как кислород). Древесина, бумага и уголь также содержат углеводороды.

Когда происходит сжигание углеводородов в воздухе, их молекулы распадаются. Углерод и водород соединяются с кислородом из воздуха, образуя углекислый газ и воду, а энергия, удерживающая молекулы вместе, выделяется в виде тепла. Этот процесс, который называется сгоранием, создает огромное количество энергии.

Современные НПЗ

Нефтеперерабатывающий завод — это не просто сложный лабиринт стальных опор и труб. Это фактически фабрика, которая получает сырую нефть и превращает ее в бензин и сотни других продуктов, необходимых для функционирования нашего общества.

Нефтеперерабатывающий завод — это не просто сложный лабиринт стальных опор и труб. Это фактически фабрика, которая получает сырую нефть и превращает ее в бензин и сотни других продуктов, необходимых для функционирования нашего общества.

Типичный крупный нефтеперерабатывающий завод стоит миллиарды долларов на одно только строительство и еще миллионы на его обслуживание и модернизацию. Крупные нефтеперерабатывающие заводы — это сложные комплексы, которые работают 365 дней в году и в которых постоянно занято до 5 000 человек, а по территории они могут занимать столько же, сколько занимают несколько сотен футбольных полей. Некоторые из них настолько огромны, что рабочие должны ездить на велосипедах, чтобы просто добраться из одной части нефтеперерабатывающего комплекса в другую.

История первых НПЗ

Однако современные нефтеперерабатывающие заводы имели удивительно скромное происхождение. Например, на самых первых фабриках использовались повозки, запряженные лошадьми, чтобы доставить получаемый продукт к месту его хранения. При этом в день выпаривалось около 50 баррелей смолистого масла, выливаемого вручную из неглубоких стволов, которые представляли первые нефтяные скважины. Такие заводы использовались в основном для производства керосина для ламп, смазочных материалов для колес, восков для свечей и бензина — прозрачной, легкой жидкости, которая в то время выбрасывалась как бесполезный побочный продукт.

Примечание: низкий статус бензина резко изменился, когда Чарльз Дурья в 1892 году построил первый бензиновый автомобиль. Всего несколько лет спустя автомобили прочно укрепились в обществе в качестве основного транспортного средства. При этом сегодня нефтеперерабатывающие заводы превращают более половины каждого 42-галлонового барреля сырой нефти в бензин.

Как происходит это преобразование? Существует лишь три шага, которые являются общими для всех операций по рафинированию, больших или маленьких, простых или сложных. Во-первых, процесс переработки разделяет сырую нефть на различные химические компоненты. Затем в дело включается процесс конверсии, разбивая эти химические вещества на молекулы, называемые углеводородами. Далее идет разбивка на фракции.

Разделение: тяжелые нефтепродукты снизу, легкие сверху

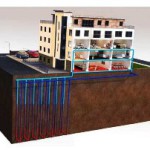

Разделение начинается с закачивания сырой нефти в трубы, проходящие через горячие печи, и нагревания масла для его последующего испарения. Образующиеся пары и жидкости сбрасываются в ректификационные колонны — высокие узкие башни, которые придают нефтеперерабатывающим заводам такие узнаваемые черты.

Внутри этих колонн жидкости и пары разделяются на компоненты или фракции в соответствии со своей плотностью и температурой кипения. Самые легкие фракции, включая бензин и сжиженный нефтяной газ, испаряются и поднимаются к вершине, где они конденсируются обратно в жидкости. Жидкости средней плотности, включая керосин и дизельное топливо, остаются в центре. Тяжелые жидкости, называемые газойлями, отделяются и остаются внизу. Самые тяжелые фракции с самыми высокими температурами кипения оседают на дне. Эти смолоподобные фракции, называемые осадком, буквально являются «дном бочки».

Затем все эти фракции направляются на разные станции на нефтеперерабатывающем заводе. Некоторые фракции требуют относительно небольшой обработки, чтобы стать дорожным асфальтом или реактивным топливом. Однако фракции, предназначенные для превращения в ценные продукты (тот же бензин), требуют гораздо более серьезной дополнительной обработки.

Крекинг и перегруппировка молекул

Конверсия — это процесс, при котором фракции из ректификационных колонн превращаются в потоки (промежуточные компоненты), которые становятся конечными продуктами. Свои деньги нефтеперерабатывающий завод зарабатывает в основном на этом, потому что только путем конверсии большинство малоценных фракций может стать бензином.

Примечание: наиболее используемый метод конверсии называется крекингом, в котором применяется тепло и высокое давление, чтобы буквально «расколоть» тяжелые углеводородные молекулы на более легкие. Установка крекинга состоит из одного или нескольких высоких толстостенных контейнеров в форме пули, называемых реакторами, сети печей, теплообменников и других сосудов.

При этом основным процессом производства бензина является жидкий каталитический крекинг. Используя сильный нагрев (около 400 градусов по Цельсию), низкое давление и порошкообразный катализатор (вещество, ускоряющее химические реакции), крекер-котел может преобразовывать большинство относительно тяжелых фракций в более мелкие молекулы бензина.

Гидрокрекинг использует те же принципы, но с другим катализатором, немного более низкими температурами, большим давлением и водородом для получения химических реакций. Хотя не все нефтеперерабатывающие заводы используют гидрокрекинг, Россия является лидером отрасли в использовании этой технологии для экономичного преобразования средне- и тяжеловесных газойлей в высокоценные нефтепродукты.

Также некоторые нефтеперерабатывающие заводы имеют коксовые установки, которые используют тепло и умеренное давление для превращения остатка в более легкие нефтепродукты и твердое, похожее на уголь вещество, которое используется в качестве промышленного топлива. Кокеры являются одними из наиболее своеобразных структур нефтеперерабатывающего завода, а по виду напоминают серию гигантских барабанов с металлическими вышками сверху.

Однако крекинг и коксование — не единственные формы конверсии. Другие процессы переработки, вместо расщепления молекул, их перестраивают, чтобы повысить ценность готового продукта. Например, алкилирование делает компоненты бензина основой для некоторых газообразных побочных продуктов крекинга. Процесс, который, по сути, движется в обратном направлении, происходит в серии больших горизонтальных сосудов и высоких башен, которые возвышаются над остальными структурами нефтеперерабатывающего завода.

Важно: реформирование использует тепло, умеренное давление и катализаторы, чтобы превратить легкую, относительно недорогую по стоимости нефть, в высокооктановый бензин.

Обработка и добавление последних штрихов

Обработка — последний шаг перед тем, как автоцистерны и железнодорожные вагоны отправятся с завода, чтобы доставить бензин на местные автозаправочные станции. Когда рабочие на первых нефтеперерабатывающих заводах варили сырую нефть для получения керосина, они не беспокоились о спецификациях потребителей или государственных стандартах. Сегодня все по-другому, и основная часть современного рафинирования включает смешивание, очистку, тонкую настройку и другие улучшения нефтепродуктов для удовлетворения всех этих требований.

Для производства бензина специалисты нефтеперерабатывающего завода тщательно сочетают различные потоки из технологических установок. В число переменных, которые определяют итоговую смесь, входят уровень октана, номинальное давление паров и различные требования, например, будет ли использоваться бензин на больших высотах. Специалисты также добавляют запатентованные эксплуатационные присадки и красители, чтобы различать различные сорта топлива.

К тому времени, когда в автомобиль закачивается бензин, он содержит более 200 углеводородов и присадок. Все это изменение молекулярного состава окупается, обеспечивая плавную и высокопроизводительную работу двигателей.

info@rosprombur.ru

info@rosprombur.ru

Заказать онлайн-презентацию

Заказать онлайн-презентацию Задать вопрос

Задать вопрос Заказать звонок

Заказать звонок

e-mail

e-mail Карта сайта

Карта сайта Мы ВКонтакте

Мы ВКонтакте Instagram

Instagram