Вынос проппанта при ГРП

Проппант, или как еще нередко употребляют это название – пропант, представляет собой специализированный материал в виде небольших гранул, применяемый в области нефтедобычи с целью интенсификации притока пластового флюида в ходе разработки месторождений путем применения технологии гидроразрыва пласта.

Термин проппант происходит от английского propping agent, что переводится как расклинивающий агент. Основная цель применения проппанта при проведении гидроразрыва пласта – предотвратить смыкание образуемых трещин под действием давления в породе. Первоначально в качестве расклинивающего агента в нефтедобывающей промышленности применялся речной песок, чуть позднее стали использоваться гранулы из железа, стали, иных твердых материалов и даже молотая скорлупа грецких орехов. Наибольшую же эффективность до появления современных синтетических керамических проппантов демонстрировали материалы из стекла.

Термин проппант происходит от английского propping agent, что переводится как расклинивающий агент. Основная цель применения проппанта при проведении гидроразрыва пласта – предотвратить смыкание образуемых трещин под действием давления в породе. Первоначально в качестве расклинивающего агента в нефтедобывающей промышленности применялся речной песок, чуть позднее стали использоваться гранулы из железа, стали, иных твердых материалов и даже молотая скорлупа грецких орехов. Наибольшую же эффективность до появления современных синтетических керамических проппантов демонстрировали материалы из стекла.

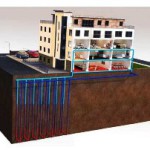

Сегодня при проведении гидроразрыва пласта весьма серьезную проблему представляет собой вынос проппанта в скважину, поскольку его удаление связано со значительными затратами времени и сил, а также материальными потерями. Кроме того, данное явление может существенно увеличить риски безопасности. Вынос проппанта при ГРП может происходить как на этапе первичной очистки, так и после полного освоения скважины.

В скважинах с низким показателем дебита проппант способен оседать в обсадной колонне, что создает необходимость проведения периодических промывок. В конечном итоге продуктивная зона может быть полностью перекрыта, что влечет за собой потерю приствольной проводимости с полным прекращением добычи.

Один из способов борьбы с выносом проппанта в скважину – это применение специального удерживающего частицы волокна. Закачиваемый в скважину вместе с проппантом в составе рабочей жидкости волоконный материал позволяет создать стабильную сетку, не блокирующую приток нефти или газа. Проводимые лабораторные исследования демонстрируют зависимость удерживающей способности от процента содержания волокна до момента выхода кривой на плато. В то время как в лабораторных условиях 1,5 процента содержания волокна от веса снижают проницаемость до 30%, к сожалению, практические результаты применения этой технологии демонстрируют меньший показатель снижения проницаемости набивки.

info@rosprombur.ru

info@rosprombur.ru

Заказать онлайн-презентацию

Заказать онлайн-презентацию Задать вопрос

Задать вопрос Заказать звонок

Заказать звонок

e-mail

e-mail Карта сайта

Карта сайта Мы ВКонтакте

Мы ВКонтакте Instagram

Instagram