Коррозионностойкие сплавы

Экономический ущерб от коррозии — главная причина постоянного внимания к противокоррозионной проблеме. В промышленно-развитых странах его величина составляет 2-5% от стоимости валового национального продукта. В 80-х годах ущерб от коррозии в США составлял около 70 млрд долл./год, в СССР около 40 млрд руб./год. Ущерб от коррозии в России в настоящее время оценить непросто.Если принять за основу величину ущерба от коррозии в СССР, то понижающими факторами являются:

- резкое падение производства;

- уменьшение объемов действующих основных фондов.

Среди повышающих ущерб от коррозии факторов следует назвать:

- повышение общего износа основных фондов (до 80%);

- понижение противокоррозионной грамотности руководящего и технического персонала;

- снижение расходов на противокоррозионную защиту на стадии производства и эксплуатации с целью кажущейся экономии затрат.

Объем использования в России коррозионностойких конструкционных металлов (нержавеющие стали, сплавы титана и др.) значительно снизился. Среди основных причин этого следует назвать:

- снижение спроса машиностроительных отраслей промышленности (в связи с общим спадом производства);

- снижение спроса военно-промышленного комплекса (подводный флот, атомная энергетика);

- становление рыночных цен на коррозионностойкие металлы.

Сложились два направления совершенствования коррозионностойких сплавов. Первое — совершенствование состава и структуры с целью улучшения противокоррозионных характеристик. Возможности традиционных металлургических методов для улучшения противокоррозионных свойств (легирование, рафинирование, термообработка) кажутся исчерпанными, в связи с чем радикальных изменений следует ожидать от сверхновых технологий. Второе направление, особенно интенсивно развивавшееся в СССР, — экономия дефицитных компонентов коррозионностойких сплавов, потеряло актуальность вследствие радикальной смены экономических приоритетов в России. К тому же экономнолегированные стали во многих случаях не могут успешно заменить традиционные.

Сложились два направления совершенствования коррозионностойких сплавов. Первое — совершенствование состава и структуры с целью улучшения противокоррозионных характеристик. Возможности традиционных металлургических методов для улучшения противокоррозионных свойств (легирование, рафинирование, термообработка) кажутся исчерпанными, в связи с чем радикальных изменений следует ожидать от сверхновых технологий. Второе направление, особенно интенсивно развивавшееся в СССР, — экономия дефицитных компонентов коррозионностойких сплавов, потеряло актуальность вследствие радикальной смены экономических приоритетов в России. К тому же экономнолегированные стали во многих случаях не могут успешно заменить традиционные.

Сохраняет актуальность улучшение сортамента коррозионно-стойкого проката. Учитывая, что против коррозии «работает» поверхностный (0,1-1,0 мм) слой металла, трудно оправдать использование толстостенных труб и листа, в которых основная масса высоколегированного металла несет только механические нагрузки. Перспективными остаются использование гальванических, плазменных, термодиффузионных покрытий и биметалла.

Лакокрасочные покрытия были и остаются самыми распространенными средствами противокоррозионной защиты металлов и неметаллов (бетона и железобетона). По различным оценкам до 70% изделий из металла защищаются от коррозии лакокрасочными покрытиями.

Главная тенденция II половины ХХ века в лакокрасочной промышленности — замена растительных пленкообразователей синтетическими постепенно завершается, в России, правда, медленнее, чем в других странах.

Вторая тенденция, обусловленная ростом экологического сознания, — снижение объема выпуска лакокрасочных материалов, содержащих органические растворители. Наиболее перспективными для противокоррозионной защиты являются эпоксидные, полиуретановые и др. , имеющие высокий сухой остаток. Перспективы водоразбавляемых красок для противокоррозионной защиты сомнительны из-за их гидрофильности и высокой пористости.

В ингибиторной защите от коррозии сформировались три крупные области применения: в нефтегазодобыче и трубопроводном транспорте эффективность использования ингибиторов доказана давно, тем не менее в России объем использования ингибиторов составляет 10% от потребности. Объяснение этого парадокса заключается в том, что в настоящее время приоритетом является получение быстрой прибыли за счет продажи природных ресурсов, а повышение эффективности промыслового оборудования за счет противокоррозионной защиты увеличивает затраты, тогда как экономический эффект будет получен в будущем. Объем ингибиторной защиты машиностроительной продукции (станков, шарикоподшипников, военной техники и т. п.) в России заметно снизился, что вызвано спадом производства. В то же время, наметилась тенденция замены нитрит-нитратных ингибиторов на органические.

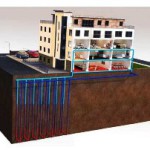

Третья значительная область применения ингибиторов коррозии — системы водоохлаждения и отопления. При использовании ингибиторной защиты подобных объектов очень важным является контроль скорости коррозии, состава теплоносителя и автоматическое дозирование ингибитора и других реагентов. Это довольно сложная инженерная задача, решение которой под силу только крупным специализированным фирмам, в связи с чем рынок ингибиторов для водооборотных систем в России обслуживается зарубежными фирмами.

Электрохимическая (катодная и протекторная) защита подземных сооружений и коммуникаций, морских и речных судов широко используется в сочетании с лакокрасочными и изоляционными покрытиями.

Относительно новыми тенденциями являются катодная защита внутренних поверхностей трубопроводов и использование нового поколения современных анодных материалов.

Коррозионную и экологическую проблемы практически не рассматривают совместно. При этом экологическая проблема явно имеет больший вес, и поэтому часто служит объектом технических, экономических и политических спекуляций, а общественный интерес к коррозионной проблеме, который держался на энтузиазме специалистов-коррозиологов, на сегодняшний день заметно снизился. В то же время взаимосвязь этих проблем настолько тесна, что способы решения одной могут быть найдены в методах и приемах другой.

Антропогенные изменения характеристик биосферы, особенно заметные в последние десятилетия, резко увеличили коррозионную агрессивность природной среды. На территории промышленных объектов, скорее правилом, чем исключением, являются загрязнение атмосферы, подкисление и засоление почвы и грунта; в этих условиях процессы коррозии ускоряются в десятки раз, а требования к противокоррозионной защите возрастают многократно.

Второй линией связи между коррозионной и экологической проблемами является загрязнение окружающей среды, происходящее в результате коррозионных аварий. На первом месте здесь стоят системы сбора и транспортировки нефти. Раньше в качестве примеров приводили аварии нефтеналивных судов, в результате чего происходили крупномасштабные выбросы нефти в море.

В 90-е годы количество таких аварий уменьшилось по сравнению с 80-ми годами и, кроме того, большинство таких происшествий не относилось к коррозионным. Значительно большее беспокойство вызывают коррозионные аварии газопроводов и нефтепроводов. В этих условиях экологическая цена аварии — это тысячи тонн химической и нефтехимической продукции в атмосфере, грунте и грунтовых водах.

info@rosprombur.ru

info@rosprombur.ru

Заказать онлайн-презентацию

Заказать онлайн-презентацию Задать вопрос

Задать вопрос Заказать звонок

Заказать звонок

e-mail

e-mail Карта сайта

Карта сайта Мы ВКонтакте

Мы ВКонтакте Instagram

Instagram