Добыча руд: метод скважинной гидродобычи

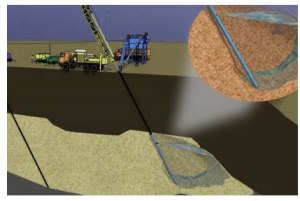

Заметно облегчает работу метод скважинной гидродобычи. Сущность его заключается в следующем: до необходимой глубины пробуривают скважину; внутрь скважины опускают две вложенные одна в другую трубы, в зазор между ними подают под давлением струю воды. Обильно насыщенный водой песок превращается в плывун, который начинает течь к отверстию внутренней трубы. Остается лишь откачать через нее образовавшуюся песчаную взвесь. Чем больше песка откачивается через центральную трубу, тем подвижнее становится плывун, облегчая извлечение полезного ископаемого. Эксплуатация одной такой скважинной установки может продолжаться многие годы.

Для аналогичной добычи руд созданы гидромониторные устройства, которые можно опускать в скважины. На заданной глубине гидромонитор начинает разрушать горную породу. Пробив в рудной толще небольшие отверстия, струя воды постепенно расширяет их и дробит породный массив, пока все пространство между двумя соседними скважинами не окажется заполненным размельченной массой. Ее откачивают вместе с водой. Чтобы ускорить разрушение породы, продуктивный горизонт можно предварительно обработать кислотой, а в воду добавить абразивный порошок. Такой способ добычи успешно используется, например, при разработке месторождений фосфоритов.

Для аналогичной добычи руд созданы гидромониторные устройства, которые можно опускать в скважины. На заданной глубине гидромонитор начинает разрушать горную породу. Пробив в рудной толще небольшие отверстия, струя воды постепенно расширяет их и дробит породный массив, пока все пространство между двумя соседними скважинами не окажется заполненным размельченной массой. Ее откачивают вместе с водой. Чтобы ускорить разрушение породы, продуктивный горизонт можно предварительно обработать кислотой, а в воду добавить абразивный порошок. Такой способ добычи успешно используется, например, при разработке месторождений фосфоритов.

Если полезное ископаемое может быть расплавлено, применяется метод подземной выплавки. Так добывают, в частности, серу. Для подземной выплавки необходимо обеспечить герметичность установки. Для этого пространство между стенками скважины и обсадной трубой цементируют. Внутрь обсадной колонны помещают две вложенные одна в другую трубы. В просвет между наружными трубами подают под давлением воду, нагретую выше 100 градусов Цельсия. Достигнув рудного горизонта, она расплавляет серу, которая начинает стекать к забою скважины. Сера вдвое тяжелее горячей воды. Чтобы заставить ее подняться на поверхность, через внутреннюю трубу нагнетают воздух. «Газированный» серный расплав устремляется вверх – в зазор между средней и центральной трубами. Чтобы расплавить под землей минеральные образования, используют не только горячую воду, но также и пар, газы, электрические токи высокой частоты.

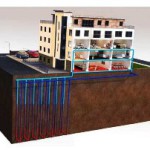

Многие полезные ископаемые расплавить под землей трудно, но их вполне можно перевести в состояние раствора. Необходимо лишь подобрать такой реагент, который избирательно растворяет интересующие нас вещества, не взаимодействуя при этом с вмещающей породой. Этот метод получил название подземного выщелачивания. Такой подход применим при разработке довольно большой группы месторождений. Для растворения каменных и калийных солей может быть использована горячая вода; железо и уран выщелачиваются серной кислотой; для извлечения меди удобно применять растворы сульфатов железа. Особенно ценен этот метод при освоении так называемых бедных руд, содержащих малое количество полезного компонента.

Предпринимаются интересные попытки привлечь в помощь химическим способам выщелачивания живые организмы – бактерии. Проведенные опыты дают обнадеживающие результаты. Выясняется, что бактерии могут заметно ускорить растворение различных металлов и даже такого стойкого, не поддающегося кислотам вещества, как золото.

Иногда добытые полезные ископаемые могут быть сразу же использованы как готовый минеральный агрегат. Таковы, например, каменная соль, гипс, некоторые строительные материалы. Извлеченную посредством подземной выплавки серу удобно в подогреваемых цистернах доставлять прямо на химические предприятия. Готовый продукт представляют собой и некоторые самородные металлы. Но большинство ископаемых, добываемых в виде руд, еще требует переработки. Их необходимо «облагородить»: удалить примеси, повысить содержание полезного компонента, разделить минеральные фракции, рассортировать по качеству. Этот процесс называется обогащением полезных ископаемых.

Для обогащения руд используется множество способов. Кристаллы слюды и пьезокварца приходится отбирать вручную; фосфориты очищают промывкой; гравитационные методы позволяют обогатить столь разные вещества, как вольфрам, олово и уголь; цветные металлы обрабатываются электрическим способом. Упругость, плотность, прочность, магнитность, радиоактивность – самые разные свойства минерального сырья можно положить в основу процесса обогащения, чтобы выбрать из руды тот компонент, ради которого велась добыча.

info@rosprombur.ru

info@rosprombur.ru

Заказать онлайн-презентацию

Заказать онлайн-презентацию Задать вопрос

Задать вопрос Заказать звонок

Заказать звонок

e-mail

e-mail Карта сайта

Карта сайта Мы ВКонтакте

Мы ВКонтакте Instagram

Instagram