Процедура термодиффузионного цинкования металлических деталей

Процедура термодиффузионного цинкования представляет собой внедрение в верхние слои металла цинка. Происходит это после нагрева деталей до высокой температуры. Изделия, прошедшие такую процедуру, приобретают коррозионную стойкость.

Особенности процесса

![]()

Температура, при которой происходит цинкование металлической поверхности, должна находиться в пределах 400-470°. Если этот порог будет превышен, то верхний слой приобретёт хрупкость. Через некоторое время он начнёт откалываться. Произойдет это за счёт увеличения скорости процесса. Чтобы процедура проходила качественно, необходимо соблюдение ряда условий:

Температура, при которой происходит цинкование металлической поверхности, должна находиться в пределах 400-470°. Если этот порог будет превышен, то верхний слой приобретёт хрупкость. Через некоторое время он начнёт откалываться. Произойдет это за счёт увеличения скорости процесса. Чтобы процедура проходила качественно, необходимо соблюдение ряда условий:

- Поверхность обрабатываемой детали должна быть предварительно хорошо очищена.

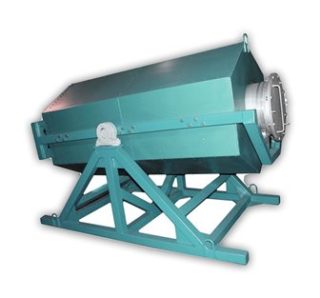

- Контейнер, где проводится такая процедура, должен быть полностью герметичным.

- Присутствие в контейнере восстановительной среды. Это флюсующие элементы, под названием активаторы.

Также в контейнер добавляются насыщающие смеси. В частности это может быть средство «Левикор». Молекулы данного вещества хорошо проникают в металлическую поверхность.

Подвергаемые обработке металлические изделия

Существует множество изделий, которые подвергаются термодиффузионному цинкованию. К ним относятся:

- Арматура, которая используется в газовой, а также и нефтяной промышленности.

- Балки мостовых конструкций.

- Арматура для стройки.

- Мебельная фурнитура.

- Трубы, используемые в промышленности.

- Арматура, которая применяется при укладке железнодорожного полотна.

- Детали автотранспортных средств.

- Некоторые узлы линий электропередач.

Все эти детали покрываются разного размера цинковым слоем. В зависимости от его толщины цинкование разделяется на классы:

- Первый — толщина оцинкованного слоя составляет 6-9 мкм.

- Второй – от 10 до 15 мкм.

- Третий – 16-20 мкм.

- Четвёртый – 21-30 мкм.

- Пятый — 40-50 мкм.

Если требуется сделать оцинкованный слой большей толщины, то такая процедура проводится в индивидуальном порядке.

Преимущества и недостатки технологии

Цинкование имеет множество преимуществ. К ним относятся:

- Высокая прочность поверхностного слоя. Это достигается благодаря хорошей адгезии цинка с металлом.

- Данная процедура проводится на небольших площадях с использованием небольшого количества людей.

- Сформированное покрытие получается ровным и без бугров.

- Термодиффузионное цинкование относится к безопасному процессу. Связано это с тем, что работа проводится в герметичных контейнерах. В итоге исключается риск получения ожогов у рабочего персонала.

- Все сформированные в процессе работы отходы, легко утилизируются.

- Во время прохождения процесса цинкования есть возможность регулировать толщину формируемого слоя.

Однако у данного метода существуют и небольшие недостатки. Состоят они в следующем:

- Герметичный контейнер имеет ограниченный объем. В результате цинкование крупных деталей невозможно.

- Получаемые изделия имеют сероватый оттенок, что придаёт им малопривлекательный вид.

- Отсутствие возможности ведения цинкования деталей с дефектами. Сюда относятся раковины, пустоты, трещины.

К особенности технологии термодиффузионного цинкования относится возможность нанесения поверхностного слоя цинка в труднодоступные места деталей.

info@rosprombur.ru

info@rosprombur.ru

Заказать онлайн-презентацию

Заказать онлайн-презентацию Задать вопрос

Задать вопрос Заказать звонок

Заказать звонок

e-mail

e-mail Карта сайта

Карта сайта Мы ВКонтакте

Мы ВКонтакте Instagram

Instagram