Ультразвуковой неразрушающий контроль или УЗК

Сегодня в любой промышленной сфере используется сварка, этот способ соединения является универсальным. Больше половины всех металлических конструкций крепятся друг к другу при помощи сварки. При этом от качества сварки зависит надежность и прочность конструкций и машин или какого-либо иного оборудования. Проверка качества сварного шва осуществляется различными методами, однако, наибольшую точность дает ультразвуковой контроль сварных соединений (УЗК). Такой метод проверки сварных соединений стал активно применяться в прошлом веке, он делает возможным определить даже самые незаметные недостатки, любые дефекты сварочного шва, например, скрытые. В этой статье мы рассмотрим все особенности, достоинства, недостатки и виды ультразвукового контроля.

Область применения

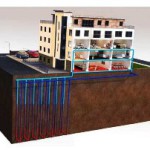

Такая методика проверки качества сварных соединений как ультразвуковой контроль применим для всех сфер промышленности. Осуществлять проверку качества с применением УЗК целесообразно при толщинах сварного шва от 4 миллиметров. Данной методикой чаще всего пользуются нефтегазовые компании для проверки нефтепроводов и газопроводов на дефекты перед их запуском, он является основным и при проверке различных водо- и гидросистем. Причем есть такие способы сварки (например, электрошлаковая сварка) при которых, ультразвуковой контроль сварных швов – это единственный вариант контроля качества.

Почему этот метод так востребован?

Как определяется, качественно ли соединена деталь, надежны ли сварные швы? Решение можно принять только при исследовании трех важнейших параметров, это: амплитуда, условные размеры и координаты. Именно ультразвуковой контроль дает наиболее плодотворные результаты, и позволяет получать изображения с четкими данными по вышеперечисленным параметрам. Метод с применением ультразвуковых колебаний имеет очень высокую чувствительность, что позволяет получить более чем достоверные показания. При помощи ультразвуковых волн можно обнаружить даже мельчайшие дефекты, при этом стоимость этого исследования может быть на порядок меньше, чем обследование при помощи радиографического контроля. По статистике сегодня как минимум 70% всех обследований на дефекты осуществляется именно ультразвуковым контролем.

Как определяется, качественно ли соединена деталь, надежны ли сварные швы? Решение можно принять только при исследовании трех важнейших параметров, это: амплитуда, условные размеры и координаты. Именно ультразвуковой контроль дает наиболее плодотворные результаты, и позволяет получать изображения с четкими данными по вышеперечисленным параметрам. Метод с применением ультразвуковых колебаний имеет очень высокую чувствительность, что позволяет получить более чем достоверные показания. При помощи ультразвуковых волн можно обнаружить даже мельчайшие дефекты, при этом стоимость этого исследования может быть на порядок меньше, чем обследование при помощи радиографического контроля. По статистике сегодня как минимум 70% всех обследований на дефекты осуществляется именно ультразвуковым контролем.

Какие бывают ультразвуковые преобразователи?

Для проведения исследования необходимы ультразвуковые преобразователи, эти устройства служат как для создания возбуждений, так и для приема колебаний ультраволн. Все имеющиеся сегодня на рынке устройства классифицируются по нескольким критериям:

- По ширинам полос рабочих частот (узкополосные – длина полосы не меньше одной октавы, широкополосный с шириной полосы больше одной октавы).

- Варианту контакта с обследуемым материалом. Контакт может быть как перпендикулярным, так и под углом.

- По возможности подсоединения пьезоэлементов в электрическую схему самого устройства, и последующим перемещением электродов относительно пьезоэлемента.

- По ориентации акустики относительно поверхности обследуемого предмета.

Какой именно преобразователь выбрать, зависит от характеристик исследуемого материала и его параметров, для предметов со сварными швами под острыми углами будут использоваться одни устройства, а для изделий с большими радиусами из чугуна будут использоваться совершенно другие преобразователи.

info@rosprombur.ru

info@rosprombur.ru

Заказать онлайн-презентацию

Заказать онлайн-презентацию Задать вопрос

Задать вопрос Заказать звонок

Заказать звонок

e-mail

e-mail Карта сайта

Карта сайта Мы ВКонтакте

Мы ВКонтакте Instagram

Instagram